第6回:真に信頼できる防水筐体とは?──設計 × 製造 × 検査の統合戦略

はじめに|“防水”は結果であって、機能ではない

6回にわたる連載の最終回へようこそ。

突然ですが、「防水筐体」の目的とは何でしょうか。「水を筐体の中に入れないこと」と答える方が多いかもしれません。しかし、本質は少し違います。真の目的は「水や湿気による内部劣化を防ぎ、搭載された機器の長期信頼性を担保すること」です。

この目的を達成するためには、単に部材同士を密着させ、IP等級を取得するだけでは不十分です。本稿では、防水筐体を単なる「箱」から「信頼できるシステム」へと昇華させるために不可欠な「設計・製造・検査の統合的視点」を、シリーズ全体の総まとめとして解説します。

1. 【設計】で決まる“防水の運命”──構造・素材・組立性

防水性能の実に9割は、製造ラインに渡る前の「設計段階」で決まると言っても過言ではありません。後工程でのカバーには限界があり、ここで考慮すべきポイントは多岐にわたります。

- フランジ構造とガスケット圧縮率

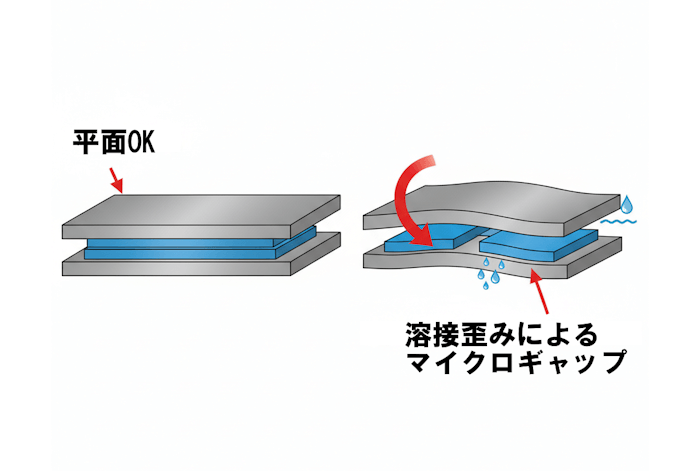

第3回で解説した「マイクロギャップ」を防ぐため、ガスケットに均一な圧力がかかるようフランジ面の形状・寸法精度を定義します。 - 溶接性を意識した部材構成

第4回で触れたロボット溶接の予測可能性を活かすため、溶接時の熱変形をシミュレーションしやすい構造や肉厚を設計に織り込みます。 - 歪みを意図的に「逃がす」工夫

すべての変形を力で抑え込むのではなく、応力緩和のためのスリット(切れ込み)を入れるなど、物理的な変形を吸収・分散できる構造的配慮も重要です。 - 使用環境に適した素材選定

アルミ、ステンレス、樹脂など、素材ごとの熱伝導率・膨張率・防錆性能を見極め、製品が置かれる環境に最適なものを選定します。

ここでの鉄則は、「製造でなんとかする」という思想を捨てることです。「製造現場で起こりうる現実」を深く理解し、それを踏まえて設計することが、信頼性向上の絶対的な第一歩となります。

2. 【製造】は設計の意図を現実に変えるプロセス

完璧な図面も、それを正確に具現化する製造技術がなければ絵に描いた餅です。「設計通りの形」が「設計通りの性能」を発揮できるかは、製造精度にかかっています。

- 溶接歪みの予測と制御

ロボット溶接による熱入力の均一化、そして歪み抑制効果を最大化する溶接順序の最適化は、設計意図を忠実に再現するための核となる技術です。 - 治具による精度の担保

第5回で詳述した通り、治具は加工時の変形を物理的に抑え、想定通りの固定力を与えることで、ロボットの性能を最大限に引き出す重要な役割を担います。 - 致命傷を防ぐ工程内検査

「組んでからでは遅い」。最終組立前にフランジの平面度や寸法をチェックし、基準外のものは後工程に流さない。この地道な取り組みが、最終的な不良率を大きく左右します。

設計と製造は、常に連携し、互いの技術的な可能性と限界を理解し合うパートナーでなければなりません。

3. 【検査】は保証ではなく“フィードバック手段”

完成品の検査は、単にOK/NGの判子を押すための「関所」ではありません。その真の価値は、「設計と製造が狙った通りに機能しているか」を検証し、未来の製品をより良くするための改善ループの起点となる点にあります。

- 寸法検査:フランジの平面度やシール幅など、設計値が実現できているかを確認。

- リークテスト:加圧・減圧し、目に見えないマイクロギャップからの空気漏れを検出。

- 透過検査(X線・CT):溶接部の内部に潜む気泡や未融合といった欠陥を非破壊で確認。

- 環境試験:温湿度のサイクル、振動、長時間の水中保持など、実使用環境を模した状態で性能を評価。

これらの検査で得られたデータは、設計の前提条件や製造プロセスのパラメータを見直すための、何物にも代えがたい貴重なフィードバック材料となるのです。

4. 結論:信頼できる防水筐体とは何か?

ここまでのポイントを踏まえると、真に信頼できる防水筐体とは、次のように定義できます。

- 「想定された使用環境において、長期にわたって防水性能を維持できるよう、設計・製造・検査が統合的に計画・実行された筐体」

それは言い換えれば、「防水を意識しなくても、当たり前に防水できている状態」を、プロセス全体で作り上げることです。

おわりに|“仕様通り”より、“意図通り”へ

防水筐体づくりに携わる全ての技術者にとって、最終的に守るべきは仕様書に書かれた数値ではなく、その先にある「顧客の機器と信頼」です。そのためには、各工程が自身の役割だけをこなす分断された組織では、決して良いものは作れません。

設計・製造・検査がプロジェクトの早い段階から一つのチームとして連携し、互いの「前提」や「言語」を共有し続けること。それが、信頼性というゴールにたどり着くための、唯一のルートです。

全6回シリーズを通して

このシリーズでは、防水筐体における以下のテーマを順に掘り下げてきました。

- 【第1回・課題提起】 防水性が想定外に損なわれる理由

- 【第2回・現象理解】 溶接歪みの種類と原因

- 【第3回・設計影響】 歪みが防水を破壊する「マイクロギャップ」の仕組み

- 【第4回・技術解決】 ロボット溶接による「予測可能性」の実現

- 【第5回・裏方技術】 治具設計という、精度を支えるもう一つの柱

- 【第6回・統合視点】 設計・製造・検査が一体となる、ものづくりの全体戦略

本シリーズで得られた情報が、皆様の実務における「なぜか分からない不具合」を解決する一助となれば、これに勝る喜びはありません。最後までお付き合いいただき、誠にありがとうございました。

まずはお気軽にお問い合わせください。

製造業も立派なサービス業。

お客様から加工依頼を受けるだけではなく、お客様が抱える問題への本質的な解決につながるヒアリング力とご提案体制でお待ちしております。</pお問い合わせはこちら