【連載記事 第4回】品質を予測できる世界へ──ロボット溶接がもたらすプロアクティブな製造管理

はじめに

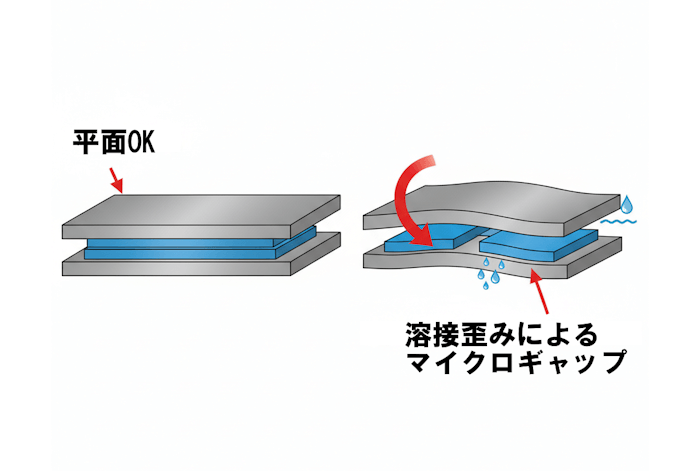

前回、溶接時に生じる微細な歪み「マイクロギャップ」が、いかにして防水性能を根本から脅かすかについて解説しました。手作業による溶接では、この歪みの発生を完全にコントロールすることは極めて困難です。しかし、ロボット溶接を導入することで、私たちはその「不確実性」を「予測可能性」へと転換させることができます。

本記事では、ロボット溶接がなぜ“歪みの予測”を可能にするのか、そのメカニズムと、それがもたらす「プロアクティブ(主体的・予防的)な品質管理」という技術的優位点について探ります。

『結果』から『原因』へ──品質管理のパラダイムシフト

従来の品質管理、特に手作業が中心の現場では、完成した製品を検査し、そこで見つかった歪みや不良に対して修正や廃棄といった「事後対応」を行うのが一般的でした。しかし、ロボット溶接はこの常識を覆します。

1. 究極の再現性:入熱の精密制御

溶接歪みの最大の原因は「熱」です。ロボット溶接は、溶接トーチの速度、角度、電流、電圧といった無数のパラメータをデジタルデータに基づき完璧に制御します。これにより、1mmあたりに投入される熱量(入熱量)が寸分の狂いなく安定化され、部材が受ける熱サイクルの均一化が実現します。

熟練作業者でもその日の体調や集中力によって微妙なブレが生じますが、ロボットは24時間365日、常に同じ条件で溶接を実行します。この究極の再現性こそが、歪みの発生パターンを一定にし、予測を可能にするための絶対的な基盤となります。

2. 品質管理の転換:「事後対応」から「事前予測」へ

歪みの発生が予測できるということは、品質管理のあり方を根本から変えることを意味します。

- 手作業の場合:完成品を測定して初めて歪みの量が判明する「リアクティブ(事後対応)管理」。

- ロボットの場合:設計データと溶接条件から歪みの発生を事前に予測し、対策を織り込む「プロアクティブ(事前対応)管理」。

つまり、問題が起きてから対処するのではなく、問題が起きないように製造プロセスの上流である「設計段階」で手を打つことが可能になるのです。これは、手戻りや不良品の発生を劇的に削減し、開発スピードとコスト効率を飛躍的に向上させます。

ロボットならではの高度な制御技術

ロボットは、人間には難しい、あるいは多大な集中力を要する高度な溶接技術を、いとも簡単に、そして完璧に実行します。

1. 歪み抑制のセオリーを完全実行:溶接順序の最適化

溶接歪みを最小限に抑えるためには、熱が一箇所に集中しないよう、計画的に熱負荷を分散させる必要があります。そのための代表的な手法が、対称法、ステッチ法、バックステップ法などです。これらは、部材全体をバランス良く加熱・冷却させるためのセオリーですが、手作業で正確に行うには高度なスキルが求められます。

ロボットはプログラムされた順序と経路を忠実に実行し、これらの複雑な溶接法を完璧に再現。歪み抑制効果を最大化します。

2. デジタルとの融合:シミュレーションとの連携

ロボット溶接の真骨頂は、デジタル技術との連携にあります。溶接解析ソフトウェアを用いれば、3Dモデル上で溶接条件を入力するだけで、どのような歪みが発生するかを事前にシミュレーションで可視化できます。

この「デジタルの試作品」上で、歪みが最小になる溶接順序や固定方法をバーチャルに検証し、最適な加工条件を導き出す。そして、その最適解を寸分違わず現場のロボットが実行する。このデジタルとフィジカルの連携が、設計・製造の精度をこれまでにないレベルへと引き上げるのです。

第4回まとめ

ロボット溶接がもたらす最大の価値は、「歪みが全く生じない」ことではありません。それは「いつ、どこに、どれだけの歪みが生じるかを事前に予測し、制御できる」という点にあります。

この「予測可能性」こそが、防水筐体の品質管理を、結果に一喜一憂するギャンブルから、原因を科学的に管理するエンジニアリングへと進化させるのです。

さて、歪みの予測精度をさらに高めるためには、もう一つ重要な要素があります。それは、溶接される部材をいかに正確に保持するかという「治具」や「固定」の技術です。

次回は、この製品品質の土台を支える治具設計の勘所に注目します。

まずはお気軽にお問い合わせください。

製造業も立派なサービス業。

お客様から加工依頼を受けるだけではなく、お客様が抱える問題への本質的な解決につながるヒアリング力とご提案体制でお待ちしております。