耐環境機器の信頼性評価:試験方法と評価基準の解説

耐環境機器は、過酷な使用条件下でも安定した性能を発揮することが求められます。そのため、製品の設計段階から信頼性評価が重要です。本記事では、耐環境機器の信頼性を評価するための主要な試験方法と、それに基づく評価基準について解説します。

1. 信頼性評価とは

信頼性評価とは、製品が特定の条件下で期待通りに機能し続けるかを検証するプロセスです。これには以下が含まれます。

- 環境試験: 温度、湿度、振動、衝撃などの外部環境が製品に与える影響を調査。

- 寿命試験: 製品の耐久性や潜在的な欠陥を短期間で確認。

- 安全性試験: 使用中の安全性を検証。

- 非破壊試験: 製品内部の潜在的な問題を発見。

2. 主な試験方法

(1) 環境試験

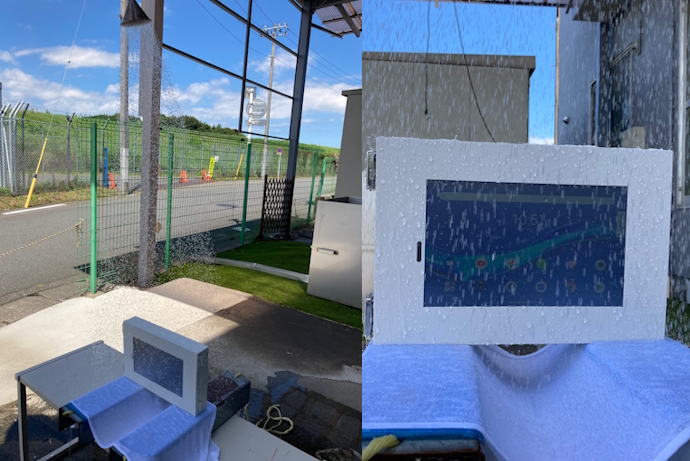

製品が使用される環境条件を模擬し、その適応力を検証します。

- 恒温恒湿試験: 温度と湿度を一定に保ち、材料や部品の耐久性を確認。

- 温度サイクル試験: 高温と低温を繰り返し与え、温度変化への耐性を評価。

- 塩水噴霧試験: 塩分濃度の高い環境下で腐食耐性を調査。

- 振動・衝撃試験: 機械的振動や衝撃が製品に与える影響を確認。

(2) 寿命試験

過酷な条件下で製品の寿命や弱点を短期間で検証します。

- 高温・高湿環境での加速寿命試験。

- 最悪条件解析(WCA)や故障モード解析(FMEA)による潜在的な欠陥発見。

(3) 非破壊試験

製品内部の欠陥や故障兆候を検出するための方法。

- 放射線透過試験、超音波探傷試験、赤外線温度測定など。

3. 評価基準

信頼性評価には明確な基準が必要です。以下は一般的な評価指標です。

- 故障率: 一定期間内に発生する故障数。

- MTBF(平均故障間隔): 故障間隔の平均値。

- 耐久時間: 製品が正常に動作する時間。

また、国際規格(ISO)や業界規格に基づく合否判定も行われます。例えば、防水性能はIPコード(Ingress Protection Code)で評価されます。

4. 信頼性向上への取り組み

信頼性評価結果から得られるデータは、製品改良に直結します。不具合が発見された場合には以下の対応が取られます。

- 故障原因の特定(故障解析)。

- 設計変更や材料選定の見直し。

- 生産工程の改善。

5. まとめ

耐環境機器の信頼性評価は、安全性や性能向上だけでなく、顧客満足度向上にも寄与します。適切な試験方法と基準に基づく評価は、高品質な製品開発への第一歩です。本記事で紹介した内容が、信頼性向上への参考となれば幸いです。

まずはお気軽にお問い合わせください。

製造業も立派なサービス業。

お客様から加工依頼を受けるだけではなく、お客様が抱える問題への本質的な解決につながるヒアリング力とご提案体制でお待ちしております。